Электронный документооборот

Учет производства крупных предприятий — самый сложный вид бухучета, ведь в первичных документах должны быть отражены абсолютно все материально-технические и трудовые ресурсы, производственные мощности, движение материалов, заготовок и готовых изделий, пр. При этом законодательство выдвигает строгие требования к оформлению всей первичной документации.

Подсистема Производство программы 1С:ERP позволяет автоматизировать не только планирование и диспетчирование всех этапов изготовления продукции, но и ведение учета. Все операции и заказы, которые проводятся через систему, сопровождаются формированием первичной документации.

АРМ Начальника производства и АРМ Рабочего цеха для 1С:УНФ. Цифровое производство малого и среднего бизнеса

Расширение для 1С:УНФ с комплектом из двух АРМ: «АРМ для начальника производства» и «АРМ для рабочего цеха». «АРМ Начальника производства» позволяет анализировать общую картину состояния заказов покупателей и наличие конечных комплектующих и сырья для производства заказанной продукции. Есть возможность направлять заказы в производственную работу (в случае, если заказанную продукцию нужно произвести), резервировать и отгружать готовую продукцию. «АРМ рабочего цеха» позволяет обычным работникам оперативно закрывать производственные задания (оформлять документы выпуска) сразу в программе 1С.

14400 руб.

78

Управление на уровне цеха

Управление производством на уровне цеха предоставляет следующие возможности:

- контроль обеспечения выполняемых этапов ресурсами;

- составление расписания выполняемых работ, загрузки рабочих центров;

- выделение для обработки локальных производственных партий (формирование производственных операций);

- мониторинг хода выполнения производственных процессов в своем подразделении / на своем производственном участке;

- перепланирование расписания выполнения производственных операций;

- оповещение о критических отклонениях от графика производства.

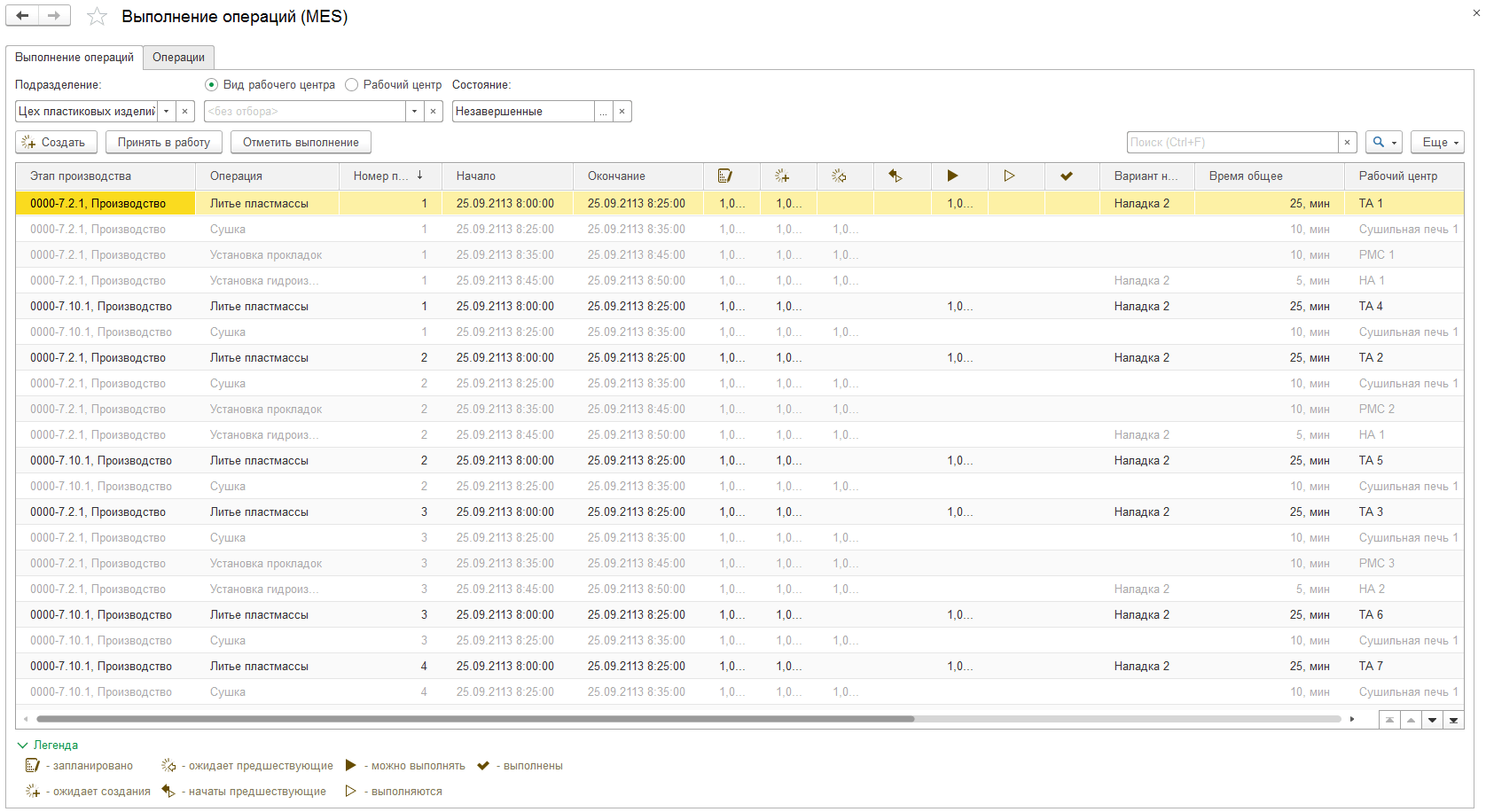

Механизм управления исполнением производственных процессов в цехе предназначен для диспетчирования технологических операций и позволяет:

- сформировать список требующихся для исполнения этапа операций;

- распределить операции на рабочие центры;

- назначить исполнителя и принять операцию к исполнению;

- оформить выполнение операций с указанием израсходованных материалов и произведенных трудозатрат.

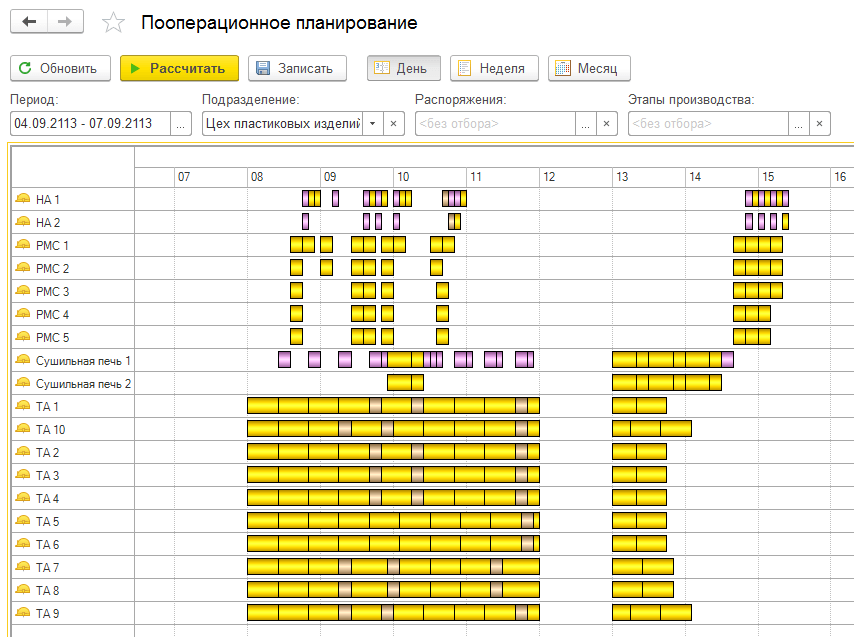

Пооперационное планирование

Для составления оптимального по выбранным критериям пооперационного расписания для рабочих центров предусмотрено использование инструментов MES — системы.

MES (от англ. Manufacturing Execution System) — производственная исполнительная система, реализующая оперативное планирование и диспетчеризацию производства.

Использование инструментов MES-системы позволяет существенно расширить возможности пооперационного планирования, поддержать возможность многокритериальной оптимизации при построении расписания, обеспечить сценарное моделирование при планировании на цеховом уровне, расширить механизмы диспетчеризации и анализа расписания производства.

Управление производственными процессами в подразделениях, использующих пооперационную методику планирования, осуществляется в рамках рабочих мест Выполнение операций (MES) и Пооперационное планирование.

Пооперационное планирование

Выполнение операций (MES)

Следующие вебинары расскажут о пооперационном планировании:

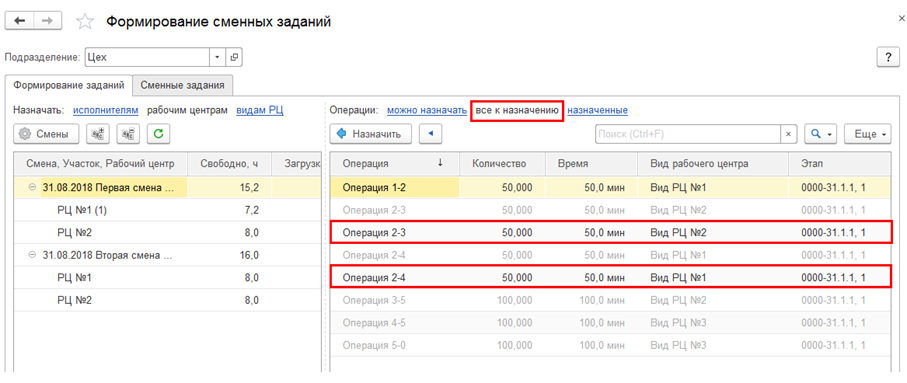

Сменные задания

Производственные операции, назначаемые на конкретный интервал рабочего времени, могут объединяться в сменные задания.

Формирование сменных заданий для операций

Использование серий в производстве

В производстве поддерживается серийный учет материалов, полуфабрикатов, продукции. Использование серий задается в разрезе видов номенклатуры, подразделений и спецификаций.

Движение номенклатурных позиций с учетом серий отражается в следующих отчетах:

- структура серии — какие серии материалов использовались при производстве рассматриваемой серии продукции;

- анализ себестоимости выпущенной продукции — контроль себестоимости выпуска отдельных партий (по сериям) продукции;

- применение серии номенклатуры — показывается в виде дерева состав изделий, в изготовлении которых использовалась конкретная серия материалов (полуфабрикатов);

-

движение серии номенклатуры — движение серии материалов, полуфабрикатов или продукции, позволяющее дать ответы на следующие вопросы:

- от какого поставщика пришла серия материала;

- на какие склады перемещалась серия материала;

- какие производственные подразделения получали серию материала (полуфабриката);

- при производстве какой продукции была использована серия материала (полуфабриката);

- каким покупателям была отгружена серия продукции.

Статья про настройку серий

Статья про настройку серий

Рекомендуем статью про использование серий для решения различных учетных задач

В статье автор рассматривает задачи, которые решаются с использованием механизма серий. Дает рекомендации по настройке механизма и по приемам работы в программе 1С:ERP для решения этих практических задач.

Диспетчеризация этапов производства

Рабочее место предназначено для контроля за ходом выполнения производства

Основу рабочего места составляет список этапов производства, содержащий разнообразную индикацию и отборы, позволяющие акцентировать внимание на важных моментах

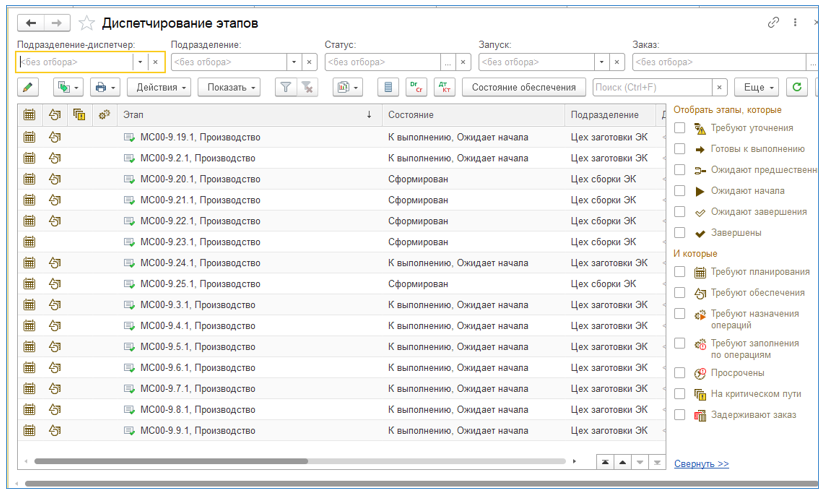

Для диспетчеризации оформленных этапов производства используется рабочее место Производство – Межцеховое управление – Диспетчирование этапов.

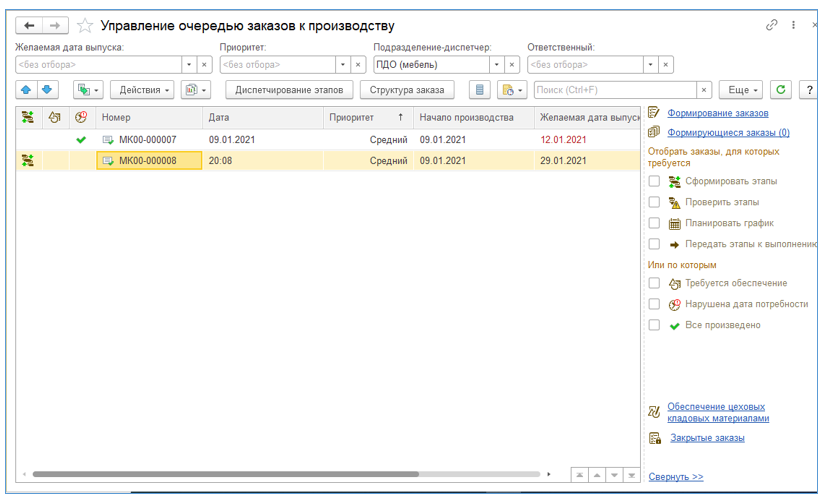

Рисунок 4 — Доступ к рабочему месту — Диспетчирование этапов

В рамках указанного рабочего места решаются следующие задачи:

На критическом пути – этап находится на критическом пути, соблюдение сроков его исполнения наиболее важно;

Задерживает заказ – этапы, рассчитанное положение которых в графике производства ухудшает срок исполнения заказа. Оптимизацию сроков исполнения заказа необходимо начинать именно с них.. Отражение статуса этапа дополняется указанием состояния его исполнения

Возможны следующие значения поля Состояние (совокупность Статус этапа, Состояние исполнения):

Отражение статуса этапа дополняется указанием состояния его исполнения. Возможны следующие значения поля Состояние (совокупность Статус этапа, Состояние исполнения):

- Формируется, Требует уточнения – отсутствует часть данных для корректного создания документов Этап производства. Недостающие данные требуется указать вручную;

- Сформирован – полноценно заполненный этап, может обеспечиваться материалами, планироваться в графике, но у него есть незавершенные предшествующие этапы;

- Сформирован, Готов к выполнению – сформированный этап, у которого нет незавершенных предшествующих этапов;

- К выполнению, Ожидает предшественников – этап передан к выполнению, но предшествующие ему этапы еще не завершены;

- К выполнению, Ожидает начала – этап передан к выполнению, предшествующие ему этапы завершены, но отметка о начале выполнения не установлена;

- Начат, Ожидает завершения – этап выполняется;

- Завершен – этап завершен.

Рисунок 5 — Диспетчирование этапов

Отчет «Полный анализ себестоимости реализованной продукции» для 1С:ERP (ЕРП), 1С:КА, 1С:ERP УХ

Данный отчет показывает себестоимость реализованной продукции в разузлованном виде, как с выделением входящих в нее полуфабрикатов любых уровней, так и свернутый до статей затрат и материалов, видов работ. Отчет работает независимо от метода оценки стоимости товаров и подходит для любых производственных компаний с многопередельным производством. Отчет можно использовать как в типовой 1С:ERP, так и в отраслевых решениях на ее базе (например, 1С:ERP Управление птицеводческим предприятием, Молокозавод и т.д.).Отчет подходит для анализа затрат на гособоронзаказы ГОЗ.

70000

38500 руб.

13

Принятие решения о производстве

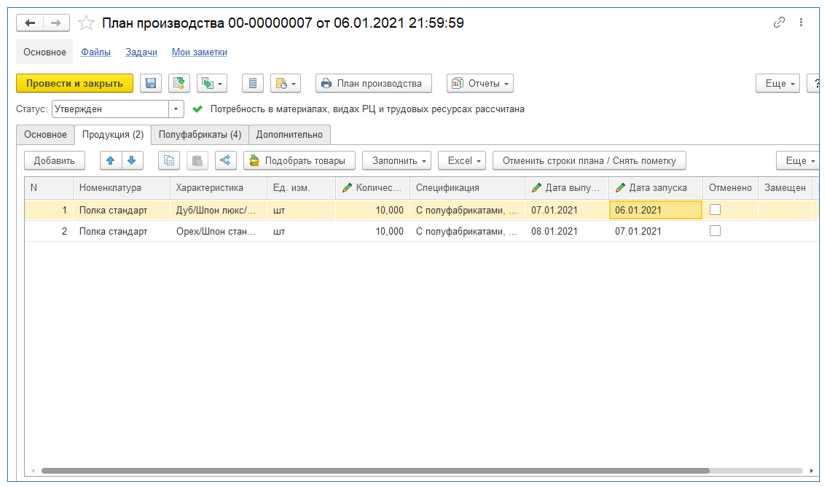

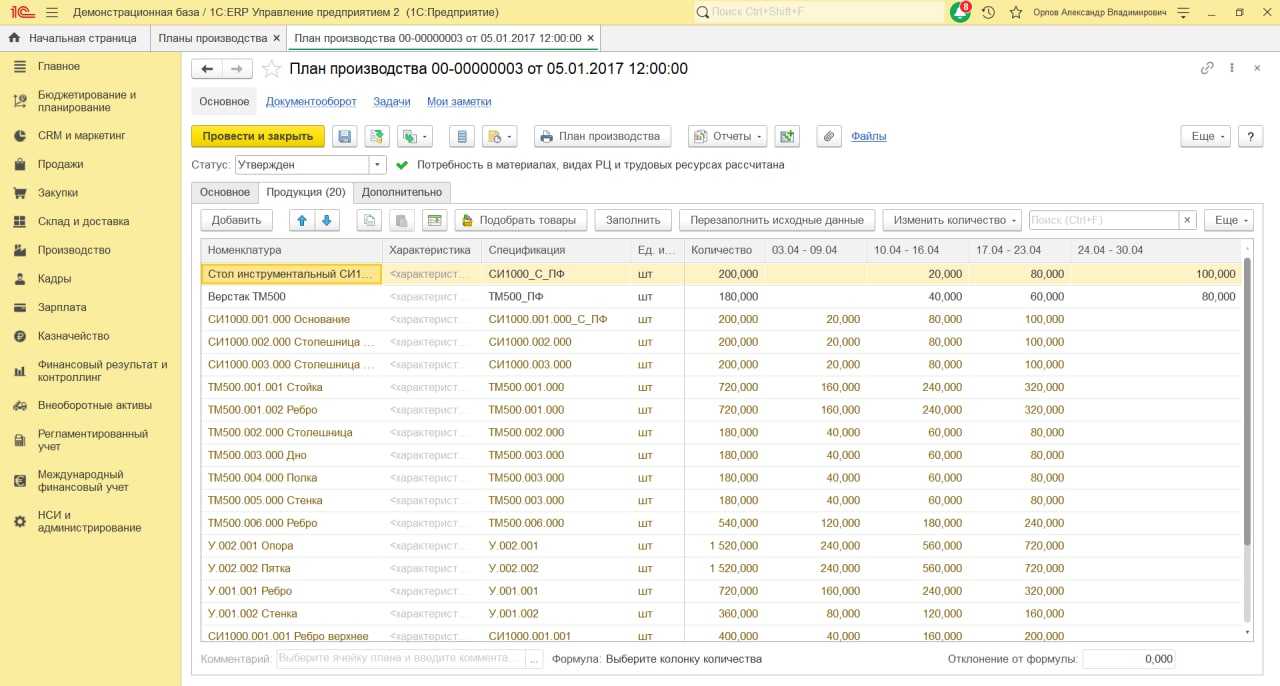

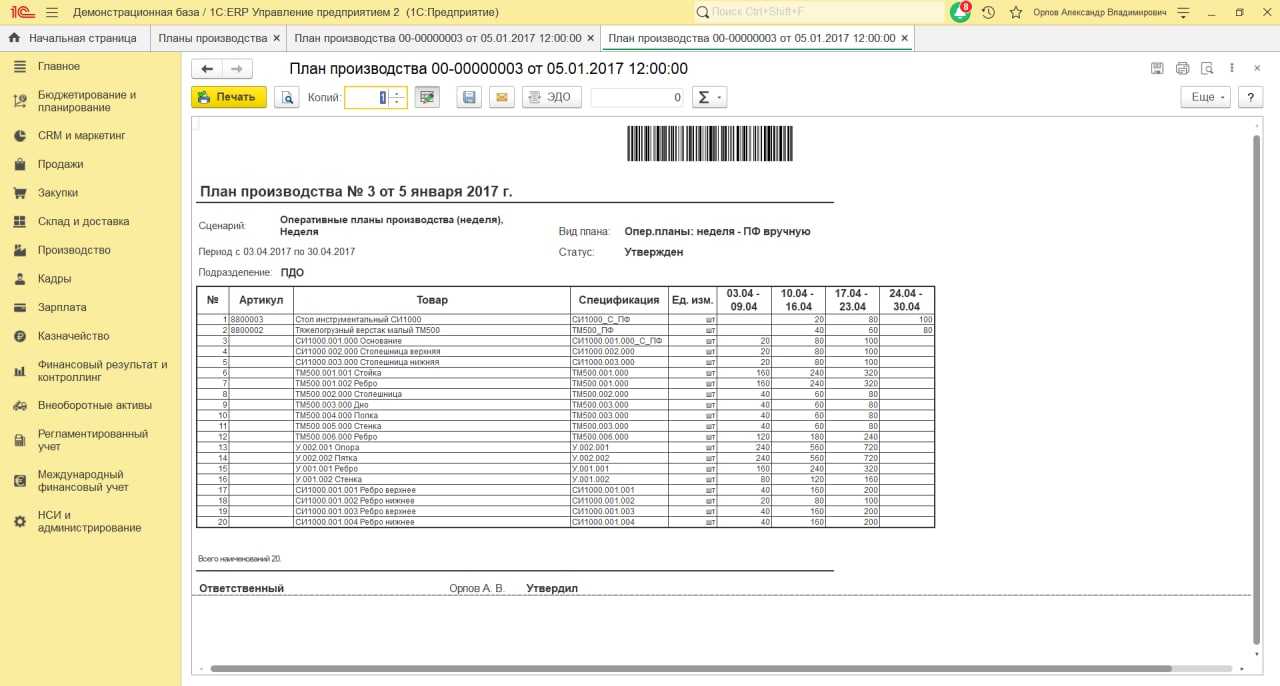

Рис. 1. Пример плана производства

«тянущая» система управления материальными потоками (удовлетворение возникшей потребности предприятия), обеспечивается документами «Заказ клиента», «Заказ на внутреннее потребление» и «Заказ на ремонт».

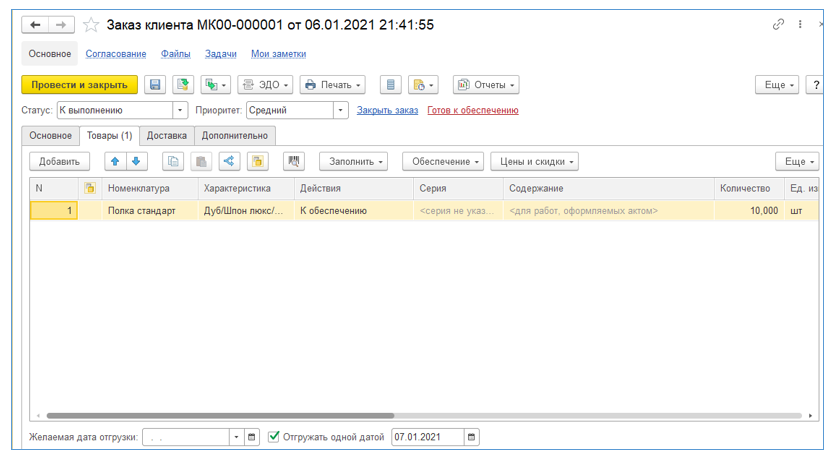

Рис. 2. Пример заказа клиента

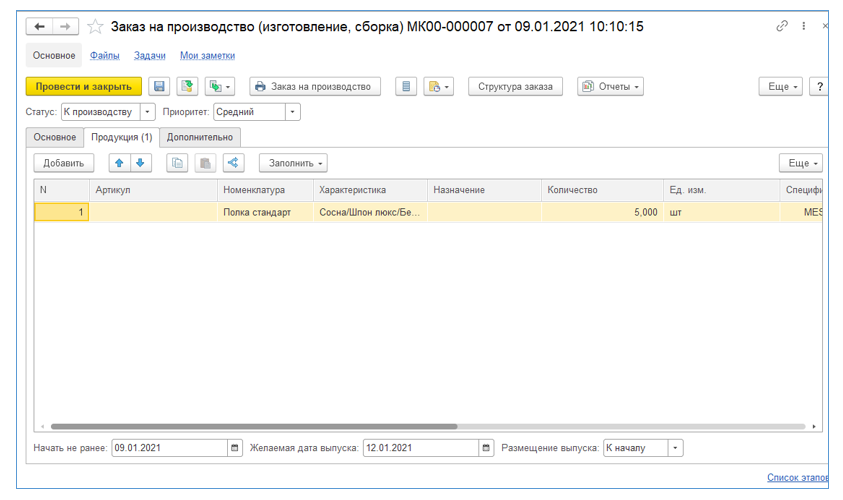

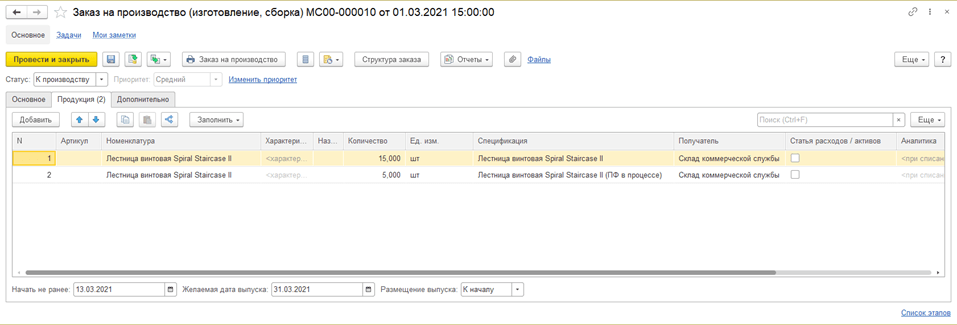

Рис. 3. Пример документа «Заказ на производства»

Обеспечение материальными ресурсами

- Потребности в обеспечении материальными ресурсами могут возникать при оформлении заказа или при снижении складских остатков ниже определенного уровня. Контроль снижения складских остатков ниже определенного уровня осуществляется при помощи методов обеспечения. В прикладном решении используется следующие методы обеспечения потребностей: поддержание запаса (min-max), поддержание запаса (расчет по норме), поддержание запаса (расчет по статистике).

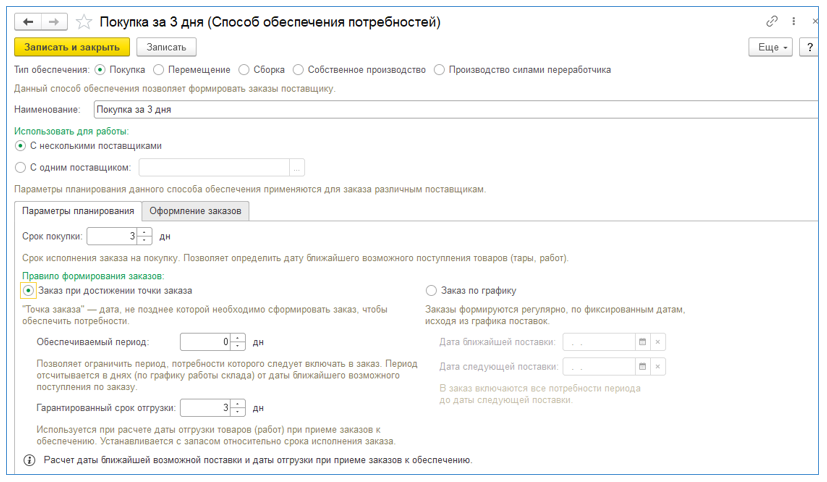

- При возникновении потребностей их обеспечение должно быть запланировано при помощи заказа. Вид заказа определяется способом обеспечения. Для хранения перечня способов удовлетворения потребностей в прикладном решении используется справочник «Способы обеспечения потребностей». Здесь можно указать различные параметры планирования и оформления заказов.

Рис. 4. Пример Способа обеспечения потребностей

Методы и способы обеспечения могут быть указаны для каждой совокупности объектов Склад-Номенклатура-Характеристика при помощи рабочих мест «Настройка поддержания запасов» и «Настройка способов обеспечения потребностей». Документы, отражающие движение продукции и материалов с участием подразделений, создаются в рабочем месте «Накладные к оформлению».

Межцеховое управление

- Выбирается методика планирования производства. Доступно три методики планирования производства:

- Без планирования графика производства;

- Планирование по материальным ресурсам (MRP I);

- Планирование по материальным и производственным ресурсам (MRP II). Каждый вариант предполагает регистрацию потребности к производству заказами на производство и управление ходом производства с использованием этапов.

- Управление очередью заказов.

Здесь формируются этапы производства и передаются к выполнению.

Рис. 5. Рабочее место Управление очередью заказов

Выполняется диспетчирование этапов производства

Для диспетчирования оформленных этапов производства используется рабочее место «Диспетчирование этапов». В рамках указанного рабочего места решаются задачи обеспечения этапов материалами, перепланирование заказа, перепланирование этапов, передача этапов к выполнение, исполнение этапов и отбор этапов по различным условиям.

Рис. 6. Рабочее место «Диспетчирование этапов производства»

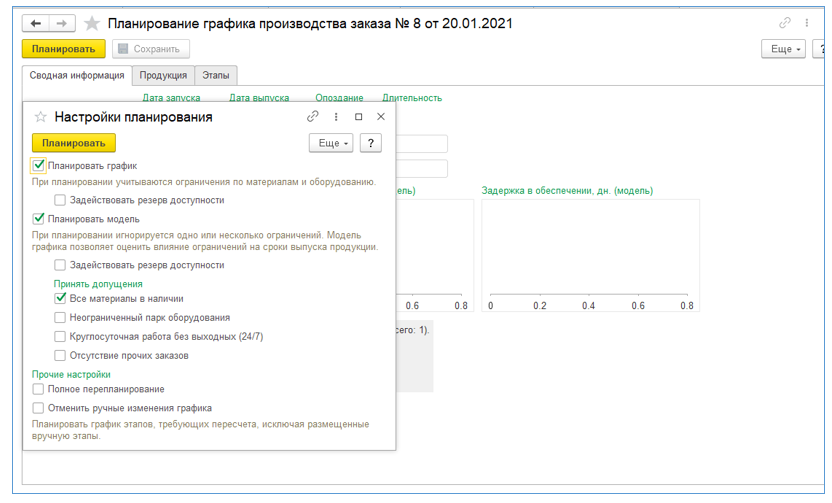

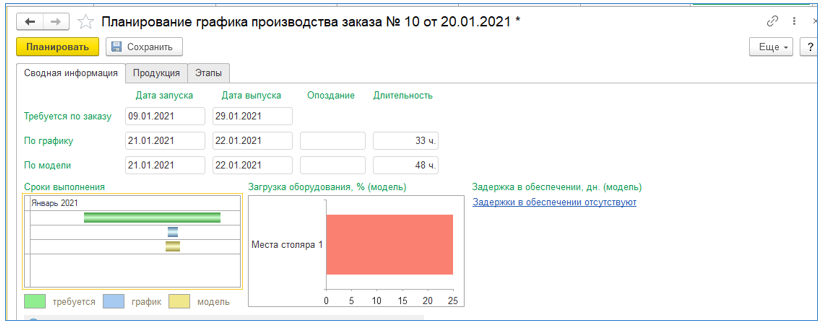

Формирование графика производства

График производства – это расставленные по времени планируемого исполнения этапы производства. Запуск расчета графика осуществляется в рабочем месте «Управление очередью заказов». Можно запланировать как единичный заказ, так и несколько выбранных.

Рис. 7. Планирование графика производства

Рис. 8. Пример результата планирования по графику и модели

Для чего внедряют 1С:ERP

Цели, которые ставят перед собой компании при внедрении ERP:

- Запланировать покупку сырья и материалов, заключить долгосрочные контракты с поставщиками для оптимизации цены.

- Сбалансировать усилия смежных подразделений. Если основное производство планирует увеличивать вспомогательные цеха и складские площади, то кадровая служба и другие подразделения должны быть готовы к нагрузке.

- Сообщить финансовой службе, какие будут расходы по проекту, чтобы они распланировали бюджет.

- Приоритизировать заказы, брать в работу не больше, чем физически можно успеть, обещать клиентам выполнимые сроки и выдерживать их.

- Обеспечить бесперебойную работу и свести к минимуму время простоев.

- Избежать остановок в работе по причине опоздавшей поставки сырья или некомплекта бригады, что ведет к претензиям клиентов и недополучению выгоды

Задачи производственного планирования

Планирование в «1С:ERP» позволяет решить ряд серьезных задач, с которыми сталкивается любое производство. Для того чтобы организовать планирование на производстве, необходимо выстроить основные принципы детализации плановых расчетов и соединить их в одном общем плане. Обычно на предприятиях есть целые отделы, которые занимаются планированием производства. Целью производственного планирования является совершенствование ресурсов предприятия и контроль ее расходов.

Благодаря инструментам «1С:ERP Управление предприятием 2» можно создать одинаковые стандарты по производственным процессам и работе сотрудников компании. Это также способствует снижению риска для выпуска некачественных продуктов, задержки по производству и их реализации.

К списку задач производственного планирования можно отнести следующие:

Своевременное обеспечение производства ресурсами и материалами;

Изучение финансовых возможностей, которые необходимы для закупки материалов;

Планирование сроков заказа и поставки;

Диагностирование проблем в производстве, которые останавливают развитие компании;

Координация контроля по конкретным исполнителям или срокам;

Точное изучение даты поступления товаров;

Изучение потребности в материалах и ресурсах для их своевременного пополнении

Запуск производства в назначенные сроки

Это особенно важно для производства, которое состоит из многих этапов и особенно нуждается в последовательном планировании

Для производственных компаний «1С:ERP» позволит на основе данных об уровне продаж правильно планировать закупки для будущего производства. По созданному плану можно создавать заказы для поставщиков, закупки материалов и заказ по сборке комплектующих. Преимуществом подсистемы является возможность ее объединения с другими инструментами, например с подсистемой «Обеспечения потребностей». Это позволит получить более подробную информацию о ресурсах предприятия и его потребностях, а также точно изучить количество закупок и передвижение материалов на складах.

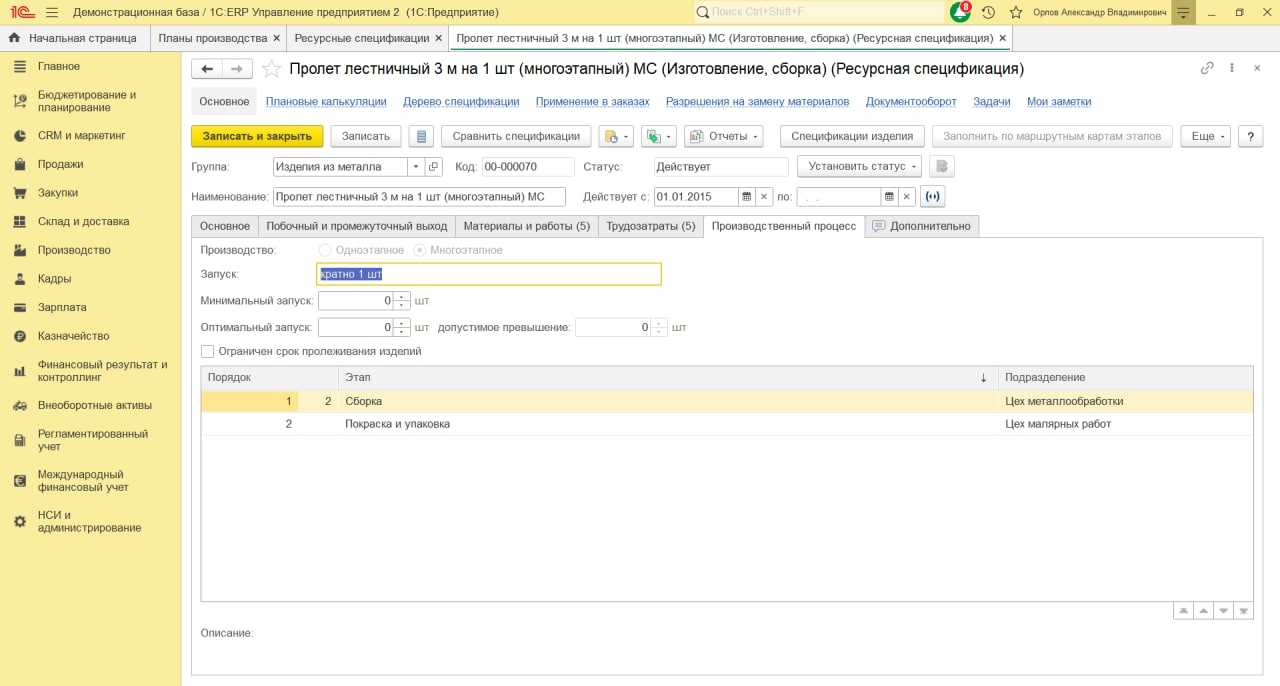

Управление ресурсами предприятия в 1С:ERP

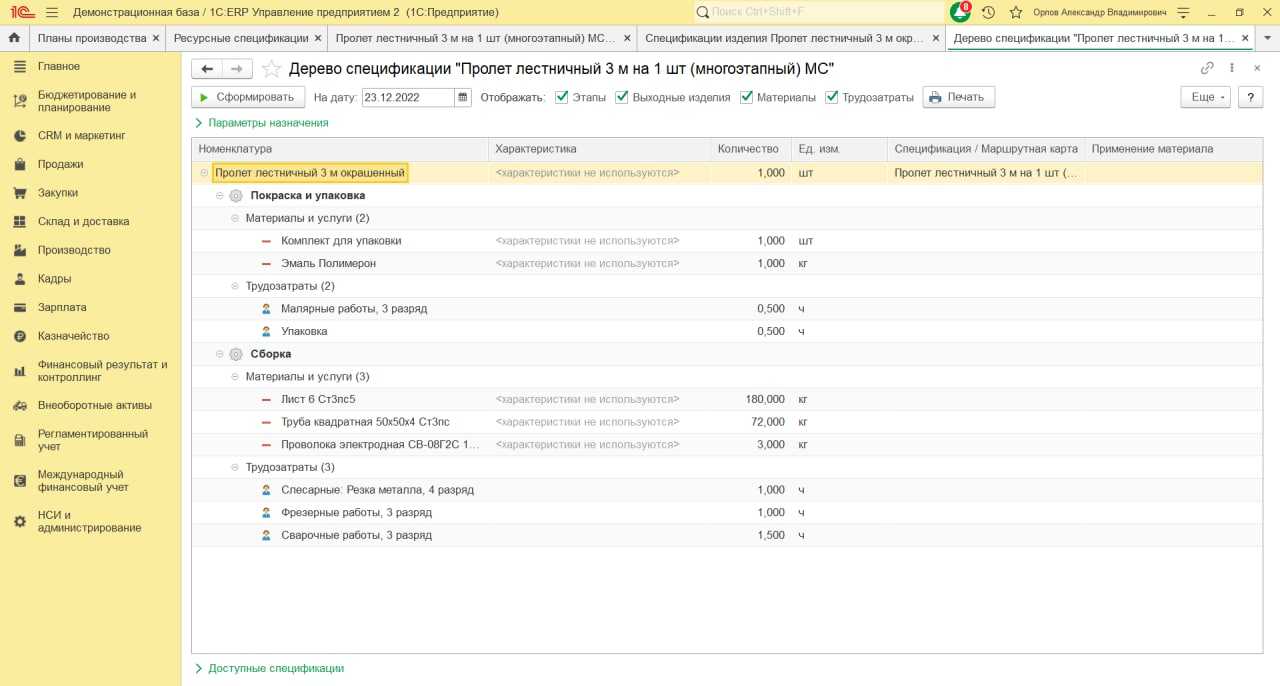

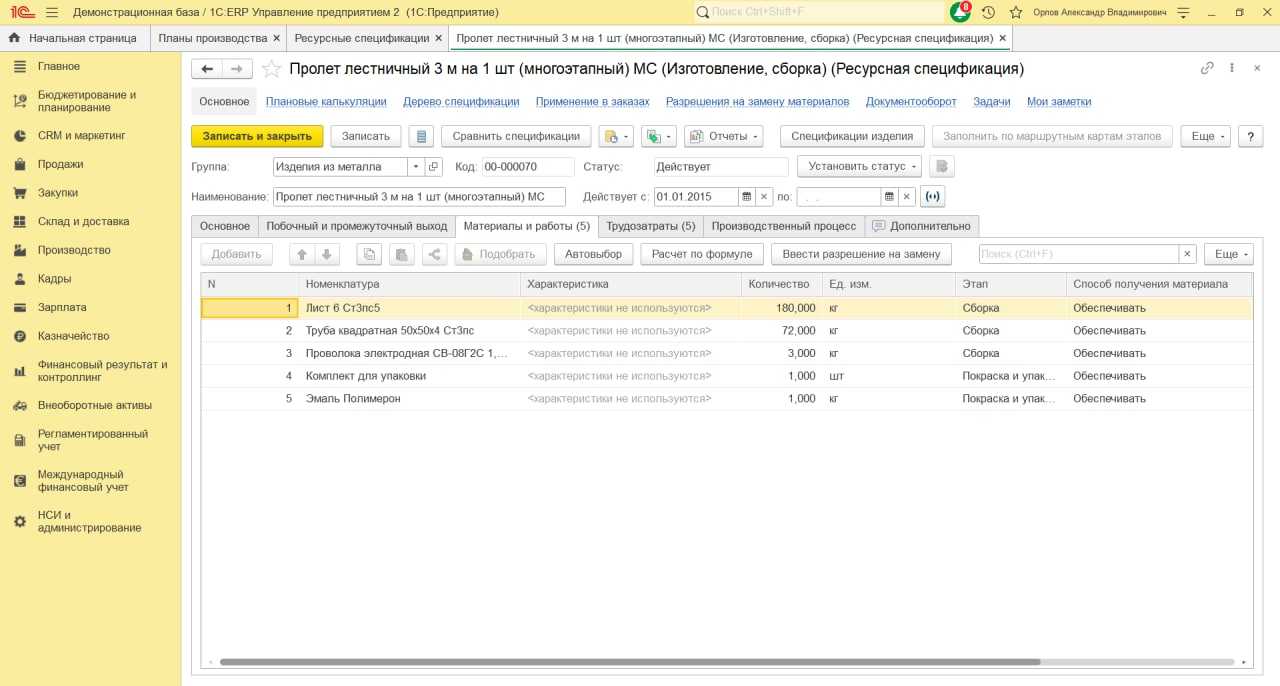

Учет и управление производством в ERP охватывает все этапы цикла изготовления продукции. Эти этапы отражаются в разделе «Ресурсная спецификация». Данный раздел содержит детальное описание технологического процесса, а также перечень и количество всех ресурсов, необходимых для производства того или иного продукта. В программе реализованы механизмы для составления трех типов ресурсных спецификаций:

- изготовление, сборка (выбирается в случае, если суть производства состоит в изготовлении готового продукта из сырья или сборки изделий из заготовок);

- ремонт (спецификация для ремонтного производства);

- разборка, утилизация (тип спецификации, предусмотренный для производственных процессов, направленных на разборку либо на утилизацию продукции).

Ресурсная спецификация составляется для каждого вида продукта, что изготавливается на предприятии. В спецификацию необходимо включить перечень материалов и сырья, а также объем трудозатрат, необходимых для выпуска партии продукции. Отдельно в специальной вкладке формируется список готовых изделий и возвратных отходов.

Обязательный этап составления ресурсной спецификации — перечисление всех рабочих центров, задействованных в производственном цикле. Под рабочим центром в ERP подразумевается единица оборудования и труд персонала, использующего это оборудование для проведения технологических операций. К примеру, в качестве рабочего центра может рассматриваться отдельный станок, производственная линия, участок, цех.

После создания ресурсной сертификации можно настраивать маршрутные карты — подробные схемы технологических операций, которые выполняются на одном этапе производства

Создавая карты, важно не забывать указывать подразделение, что будет использовано для пооперационного планирования

Формирование потребности в производстве

Потребность в производстве может быть сформирована несколькими способами.

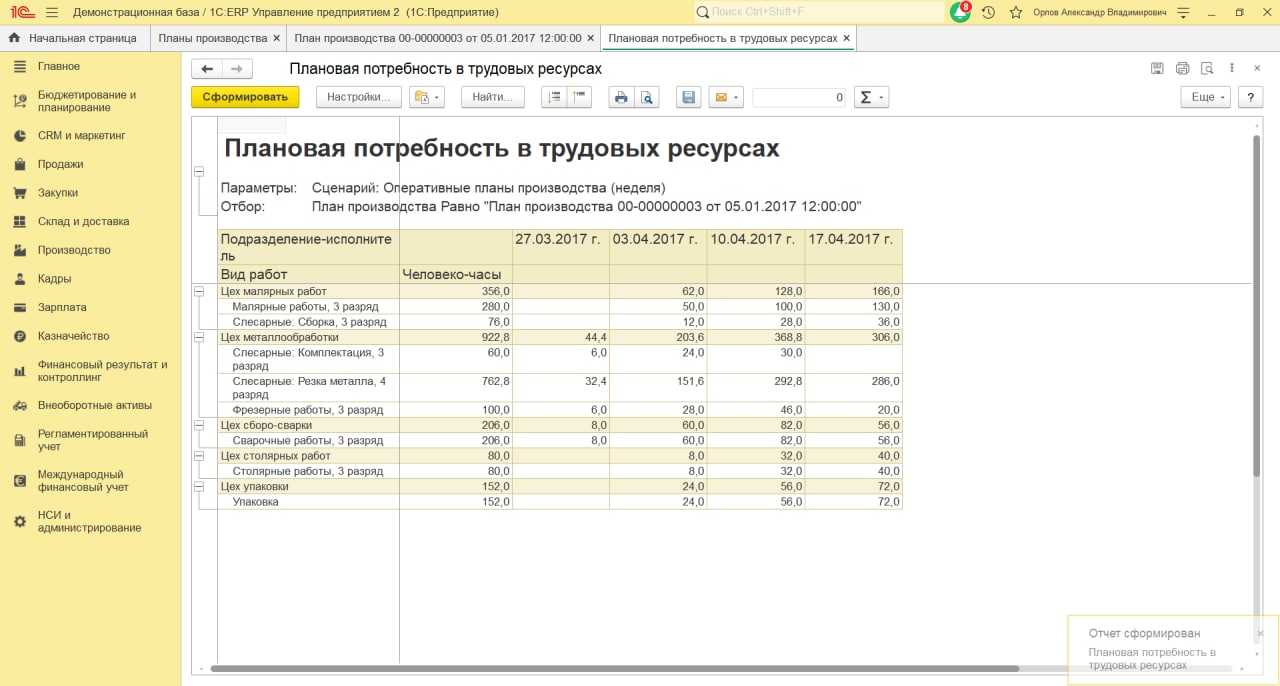

Документы План производства используются для поддержки «толкающей» системы управления материальными потоками. Материальный поток в виде продукции и полуфабрикатов «выталкивается» получателю (например, на склад) по команде, поступающей из системы управления. План производства формируется на произвольный временной интервал с разбивкой по периодам. На основании планов производства возможна оценка потребности в трудовых ресурсах и согласование планов производства с планами закупок, ведется контроль исполнения планов.

Документы Заказ клиента, Заказ на внутреннее потребление, Заказ на ремонт формируют потребность в изделиях, которая может быть обеспечена посредством производства. Реализуется «тянущая» система управления материальными потоками (удовлетворение возникшей потребности).

Вне зависимости от источника потребности для ее обеспечения предлагается единый механизм, основанный на использовании документов Заказ на производство. Заказы на производство формируют партии запуска в производство продукции, полуфабрикатов, выполнения работ.

Заказ на производство

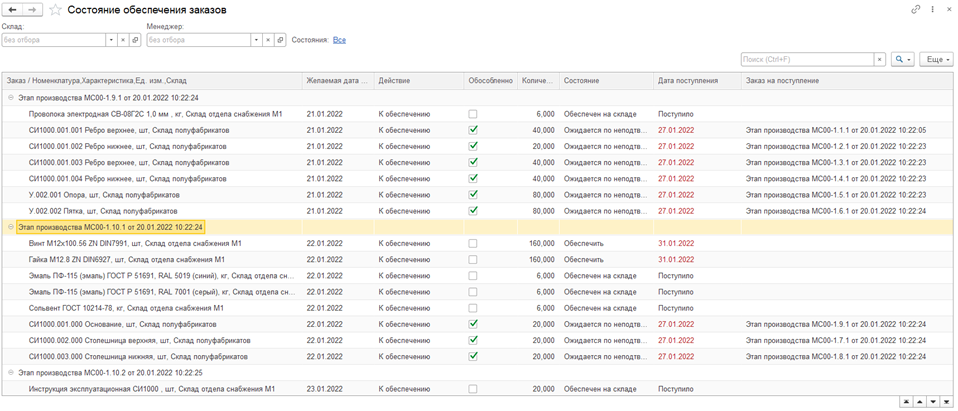

Контроль состояния обеспечения заказов возможен в рамках рабочего места Состояние обеспечения заказов. Анализ состояния обеспечения предоставляет необходимую информацию для принятия решений по обеспечению заказов материалами.

Состояние обеспечения заказа

Модели планирования

Параметры модели пооперационного планирования влияют на итоговое расписание. Параметров всего два: критерий оптимизации и способ загрузки

Критерий оптимизации определяет что наиболее важно при составлении расписания: низкая стоимость расписания или быстрый выпуск продукта

- Максимизировать загрузку единицы оборудования — система будет стремиться загрузить минимальное количество рабочих центров данного вида, максимизируя загрузку отдельно взятой единицы оборудования.

- Загружать оборудование равномерно — система будет стремиться загрузить максимальное количество рабочих центров данного вида, обеспечив равномерную загрузку всего оборудования.

Модель планирования «Быстрый выпуск»

Система «обращает внимание» только на время работы ВРЦ, на время переналадки и пытается минимизировать это время, загружая оборудование равномерно. Используются все рабочие центры, несмотря на то что использование ТА 9 и ТА 10 дороже в 2 раза чем остальных рабочих центров вида Термопласт-автомат

Модель планирования «Экономичное производство»

В расписании не используются «дорогие станки», или их использование минимизируется. Система выбирает станки с более дешевой переналадкой.

Заказ на производство в 1с позволяет заводить в базе потребности по исполнению различных производственных задач и управлять выпуском продукции.

Для того чтобы создать «Заказ на производство», необходимо пройти по следующему маршруту: Производство → Межцеховое управление → Заказы на производство.

Нажимаем по вкладке «Заказы на производство», после чего откроется окно Справочник «Заказы на производство».

Для создания нового заказа на производство в Справочнике «Заказы на производство» используем кнопку «Создать» (Создать новый элемент списка), щелкаем по ней левой кнопкой мыши.

Открывается документ «Заказ на производство (изготовление, сборка) (создание)».

- Статус нового заказа на производство

- Приоритет;

- Подразделение-диспетчер;

- Тип;

- Операция;

- Комментарий: обязательно указать к какому заказу клиента относится заказ на производство.

Во вкладке «Продукция» заполняем данные

После того как в заказе на производство заполнены все данные, меняем статус с «Формируется» на «К производству».

Остались вопросы по созданию документов и отчетов в 1с? Звоните в ERP-Consalt за бесплатной консультацией!

Межцеховой уровень в 1С:ERP осуществляет управление выполнением графика производства, исполнителями которого являются отдельные подразделения. Обеспечивается координация процессов передачи результатов этапов между подразделениями.

Доступно три методики планирования производства (выбор определяется функциональной опцией НСИ и администрирование – Настройка НСИ и разделов – Производство – Методика управления производством ):

- Без планирования графика производства;

- Планирование по материальным ресурсам;

- Планирование по материальным и производственным ресурсам.

Рисунок 1 — Выбор методики управления производством

Каждый вариант предполагает регистрацию потребности к производству заказами на производство и управление ходом производства с использованием этапов. Варианты отличаются степенью детализации планирования этапов и регистрации выполнения.

Подойдет ли вам 1С:ERP для планирования производства

Планирование производства в 1С:ERP — полезный и широко применяемый инструмент. В базовой конфигурации он не всем подходит, но за счет грамотной настройки часто удается адаптировать типовой функционал.

Как разобраться, подойдет ли 1С:ERP для планирования производства именно вам.

Один из вариантов — спросить опытного подрядчика, который выполнял подобные проекты множество раз. Что спросить:

- как решались похожие проблемы в других компаниях;

- какие особенности системы могут стать проблемой конкретно для его компании;

- примеры функционала, выполненные для компаний с похожими процессами;

- какие есть риски и выгоды автоматизации.

Фото на обложке: Unsplash

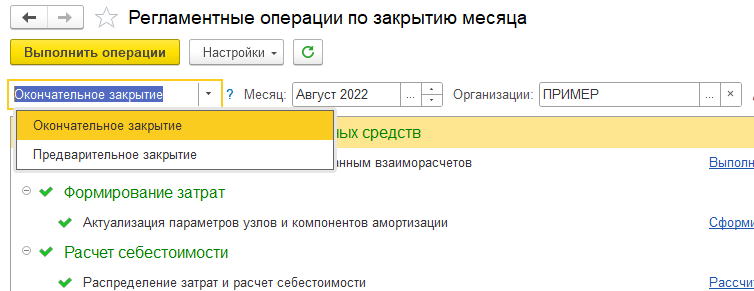

Расчет себестоимости готовой продукции

Расчет себестоимости готовой продукции в «1С» производится в рамках процедуры закрытия месяца. Примечательно,

что проводки по движению партий товаров дополняются суммовыми движениями также после выполнения этой

процедуры. Закрытие месяца может быть в формате предварительного закрытия или окончательного.

Предварительное закрытие по большей части используется как раз для получения суммовых движений по партиям

товаров (рис.41).

Рис.40. Бухгалтерия. Регламентные операции по закрытию месяца

Рис.40. Бухгалтерия. Регламентные операции по закрытию месяца

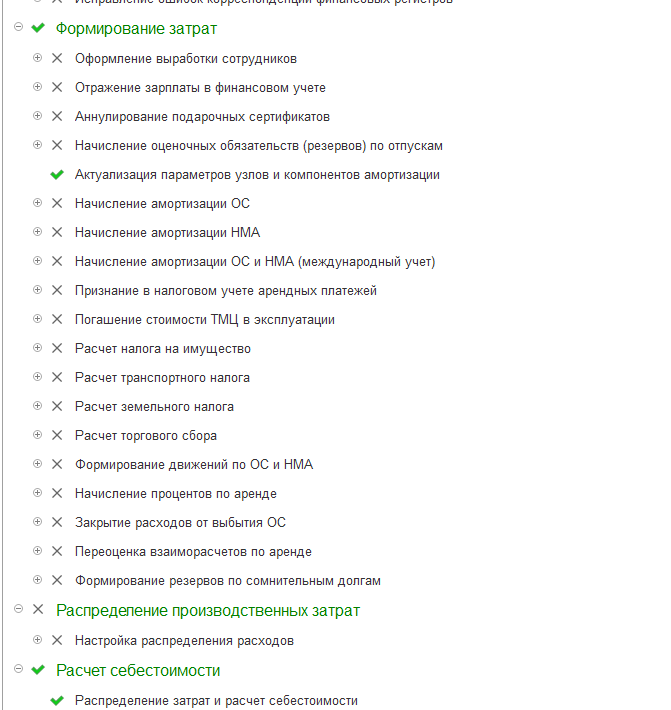

Основной расчет себестоимости товаров в процедуре закрытия месяца производится в рамках выделенных блоков по

формированию затрат и расчету себестоимости. В зависимости от особенностей учета, наличия или отсутствия

определенных операций, перечень выполняемых действия при закрытии месяца может отличаться (рис. 42).

Рис.42. Расчет себестоимости в программе ERP

Рис.42. Расчет себестоимости в программе ERP

Можно установить настройку скрытия невыполняемых операций, тогда останется только выполняемый список.

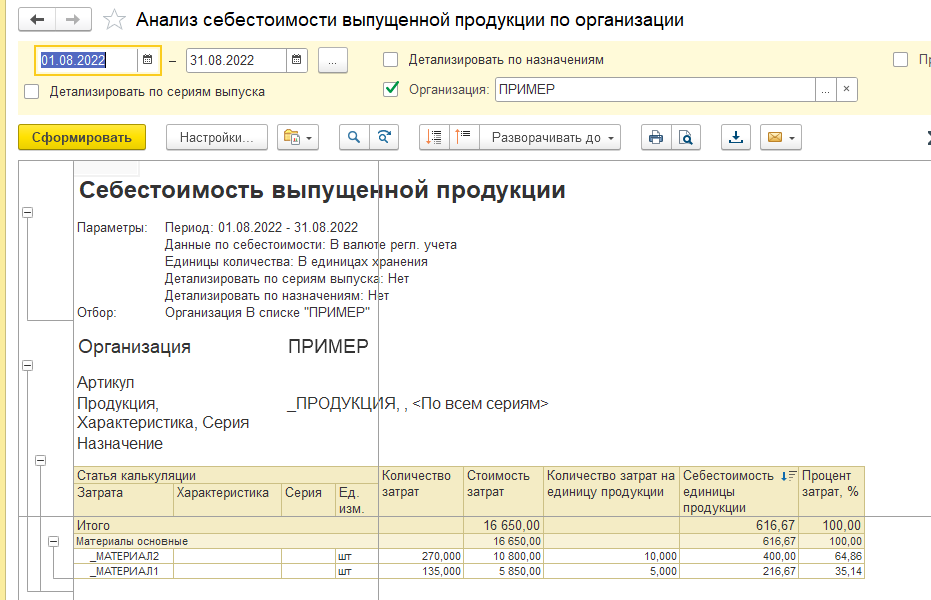

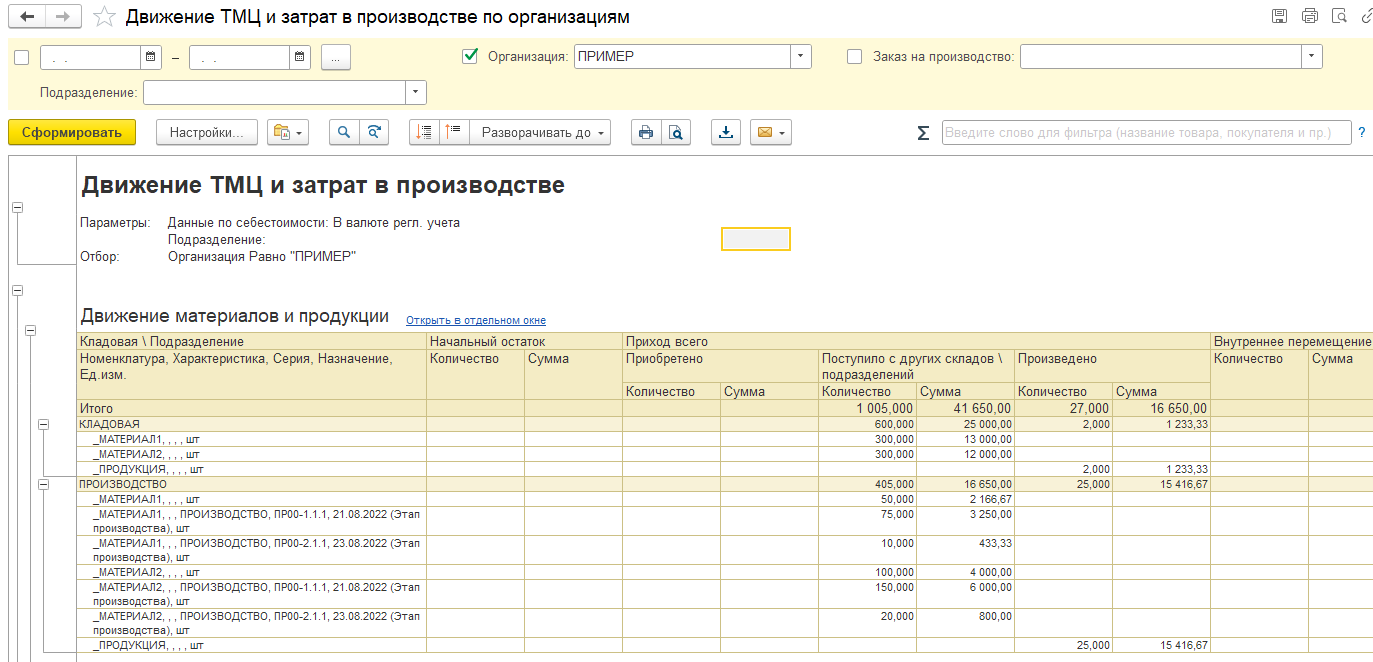

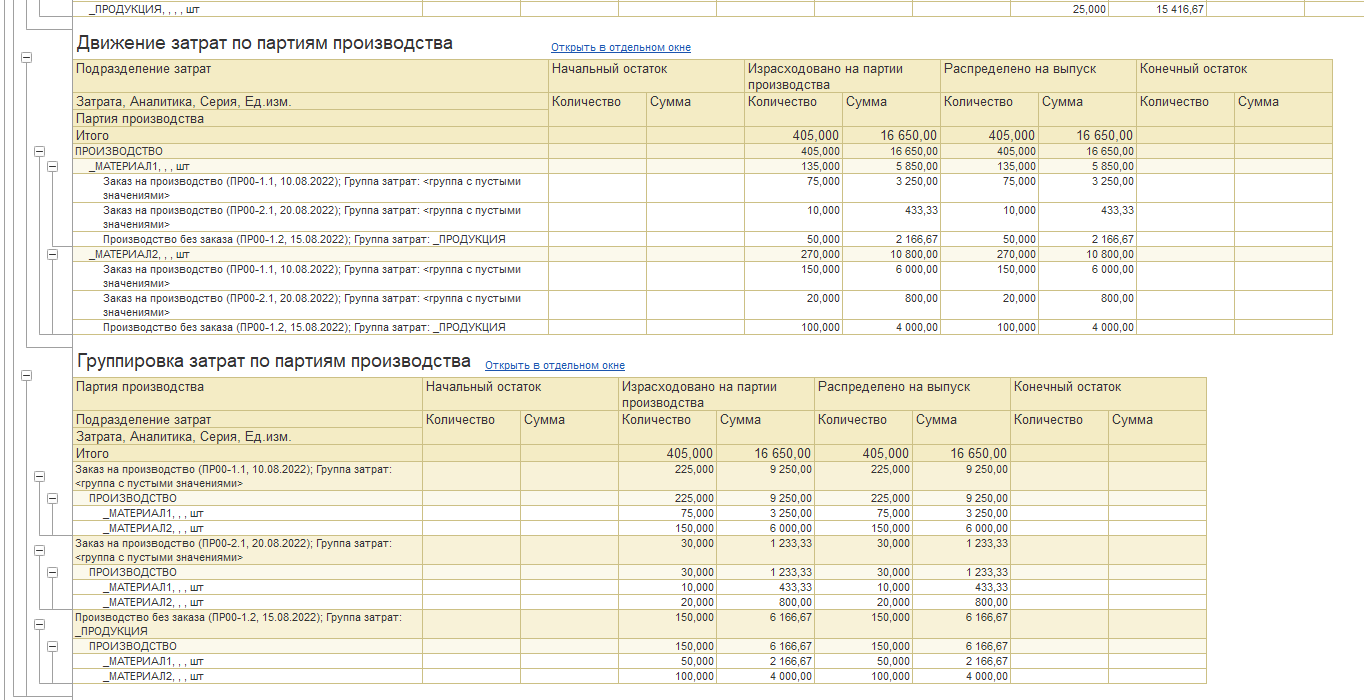

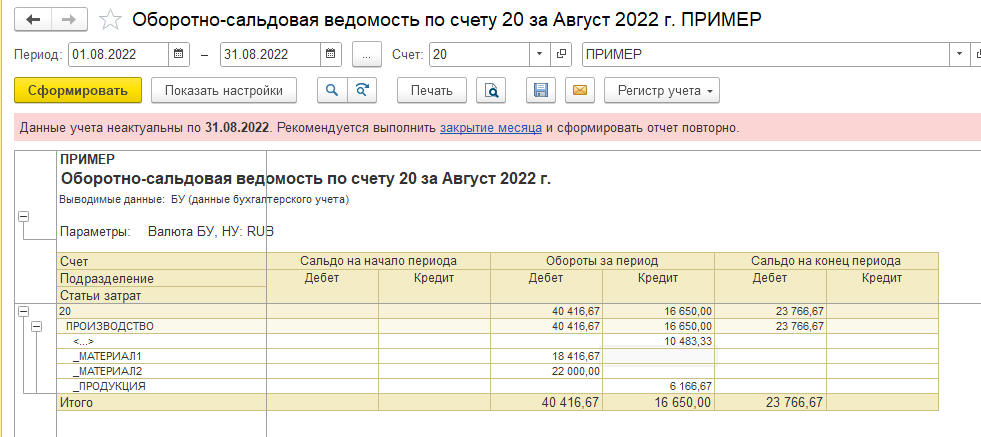

После выполнения процедуры закрытия месяца можно cформировать и анализировать отчеты по себестоимости,

затратам, движениям партий внутри производства. Для нашего примера указанные отчеты будут выглядеть

следующим образом (рис. 43, 44, 45, 46).

Рис.43. Отчет по себестоимости выпущенной продукции

Рис.43. Отчет по себестоимости выпущенной продукции

Рис.44. Отчет «Движение ТМЦ и затрат в производстве

Рис.44. Отчет «Движение ТМЦ и затрат в производстве

Рис.45. Движение затрат по партиям производства

Рис.45. Движение затрат по партиям производства

Рис.46. Оборотно-сальдовая ведомость бухгалтерии

Рис.46. Оборотно-сальдовая ведомость бухгалтерии

Ресурсные спецификации

После ввода «Маршрутных карт» я ввожу «Ресурсные спецификации» с помощью определённой функции в спецификации, расположенной в «Ещё» — «Заполнить по маршрутным картам этапов».

Справочник ресурсных спецификаций выглядит по аналогии с Маршрутными картами.

Строим дерево спецификации непосредственно из спецификации или строки заказа спецификации. Имеем первую неопределённость.

Обратите внимание на Количество — оно задаётся только кратно. Следовательно для производства 1025 кг требуется 2000 полуфабриката или материала, так как спецификация задано на 1000 кг

Для кабельной отрасли возникает большое неудобство в силу того, что необходимо оперировать другими единицами измерения. Более того минимальная партия отсутствует.

В версии 2.1 Управления производством в строке Спецификация заказа мы видим следующие данные по Количеству.

Указывать спецификацию на производство 1000 кг является нерабочим вариантом в 1С ERP. В следующей части будем искать выход.

-

Программы для ноутбука hp pavilion g6

-

Программа инструменты для андроид

-

1с укс что это

-

Иду сдавать химию зная что хром это браузер тетрадь

- Тонкая шпация в ворде как сделать

В каких программах «1С» есть производственный учет?

Помимо различных частных, отраслевых решений и базовых продуктов, имеющих производственный учет не только с

точки зрения отражения в регламентированном учете, выделим три ключевых продукта «1С» с возможностью ведения

производственного учета: «1С:MES Оперативное управление производством», «1С:Комплексная автоматизация» и

«1C:ERP Управление предприятием».

-

«

1С:MES Оперативное управление производством» («1С:MES») в целом имеет те же принципы

и методологию, что и базовые продукты. Поэтому заслуживает определенного внимания в части

обзора производственного функционала.Программа предназначена для оперативного планирования и диспетчеризации производственных

процессов, а также контроля качества выпускаемой продукции. Решение относится к классу

MES-систем (англ. Manufacturing Execution System – система управления производственными

процессами). Продукт позволяет, с учетом ограничений и исходя из текущей производственной

ситуации, гибко формировать оптимизированный по заданным критериям оперативный план

производства.Встроенные в «1С:MES» механизмы интеграции позволяют применять его совместно с «1С:ERP». В этом

случае объемно-календарное планирование, выполнение экономических расчетов и регламентированный

учет ведутся в «1С:ERP», а пооперационная оптимизация плана производства и управление

производственными процессами происходят в «1С:MES». -

«1С:Комплексная

автоматизация» («1С:КА») позволяет автоматизировать производственный учет на уровне

факта. Функции пооперационного планирования и диспетчеризация позаказного производства

в программном продукте отсутствуют. -

«1С:ERP Управление

предприятием» является наиболее функциональным программным продуктом с точки зрения

производства. Решение имеет функционал планирования производства. Причем, как укрупненного

(стратегического и тактического), так и операционного. Присутствует функционал диспетчеризации,

позаказного производства. Есть возможность составления плановых калькуляций. Именно на базе

«1С:ERP» разработано несколько отраслевых решений для специфических производств. Например,

для строительства (особенность – составление смет и использование специализированных форм)

или для хлебобулочного производства (особенность – скоропортящаяся продукция, короткий жизненный

цикл заказа).

По функциональности «1С:ERP» является одной из самых мощных систем в своем классе. В программе есть все, что

нужно современному производственному предприятию – от А до Я. Именно поэтому в статье мы рассмотрим

возможности производственного учета на базе «1C:ERP».

Подход к планированию в 1С:ERP

Планирование в «1С:ERP» основывается на работе двух подсистем:

- Подсистема Бюджетирования и планирования, которая используется для предварительного варианта планирования. Представленный здесь набор инструментов используется с целью спрогнозировать планирование. Можно сказать, что это подготовительный этап или метод подстраховки, когда производство еще не запущено и оно планируется только в общих чертах. Такие данные обычно получают на основании предыдущего производства, со всеми вытекающими оттуда значениями по закупке и реализации материалов.

- Подсистема Производство — это вариант для более быстрых решений, непосредственно перед производством. Здесь можно изучить данные по заказам, этапность производства и требуемые для этого ресурсы.

План производства в 1С:ERP

План производства в 1С:ERP

План производства в 1С:ERP

План производства в 1С:ERP

Обновленная версия «1С:ERP» работает по принципу того, что система спецификации автоматически определяет компоненты, из которых изготавливается продукт. Это дает возможность получать упрощенную структуру документов, которые необходимы для работы, а также возможность быстрого реагирования на перепады НСИ, ресурсы и приоритеты.

У системы есть функционал разузлования полуфабриката по цепочке дерева, а также обозначение исходных компонентов, из которых и складывается сам продукт.

В процессе разузлования система может самостоятельно просчитывать даты производства по данным ресурсной спецификации

Такой результат сохраняется системой в плане производства, а во внимание берется расчетная дата запуска продукта. Все это позволило создавать предварительные этапы планирования, которые необходимы для реализации основного плана производства.

Разузлование плана производства проходит в автоматическом режиме, все делает сама система за счет информации по ресурсной спецификации. Такой подход позволяет сразу создавать план производства и на основании данных формировать план по закупкам материалов. Дальше остается лишь придерживаться заданного плана, формировать заказы для поставщиков и обрабатывать их. План закупки необходимо начинать с формирования заказа перед поставщиком. Постепенно такие заказы для поставщиков расширяются и могут доходить до заказа уже готовых изделий.

По итогу, в последней версии «1С:ERP Управление предприятием 2» появилось:

- Возможность разузловать план производства до покупных материалов сквозь все полуфабрикаты;

- Возможность планирования по назначению продукции;

- Возможность в планах производства рассчитать срок запуска производства.

Фирма «1С» постоянно совершенствует свои инструменты для создания более качественного механизма по планированию производства. Планирование производства в «1С:ERP» предоставляет компаниям ряд преимуществ и возможностей, среди которых:

- Сохранность всех материалов и документации, которая находится в одной единой базе;

- Удобная автоматизация работы и производственного процесса в компании;

- Создание точных отчетов и анализа по уровню продаж, закупкам и заказам для поставщиков;

- Своевременное обеспечение производства ресурсами и материалами, которые необходимы для запуска продукта;

- Возможность ставить перед сотрудниками точные задачи и контролировать успех их выполнения;

- Нет дублирования данных, все сведения сохраняются в одном экземпляре. В повторном вводе данных просто нет необходимости;

- Возможность контролировать все расходы и рассчитать необходимый объем продукции.

Дерево спецификации

Дерево спецификации

Изготовление и сборка, ресурсная спецификация

Изготовление и сборка, ресурсная спецификация

Изготовление и сборка, ресурсная спецификая

Изготовление и сборка, ресурсная спецификая

Плановая потребность в видах РЦ

Плановая потребность в видах РЦ

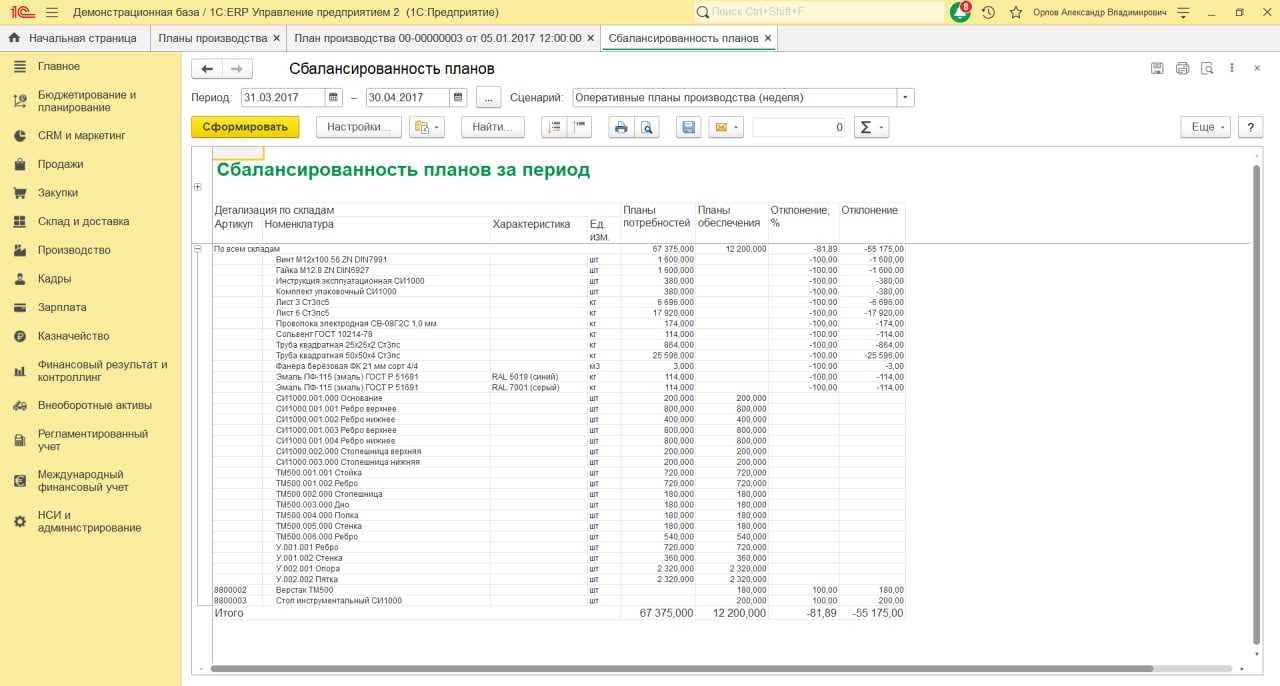

Сбалансированность планов

Сбалансированность планов

Использование системы «1С:ERP» позволяет компаниям повысить качество обслуживания и уровень собственного производства. Это возможно за счет анализа сроков изготовления продукции и соблюдения дат по поставкам и выпуску продукта. В этом случае задействуются только производственные ресурсы и исключаются этапы работы, которые не пользуются спросом. Также это хорошая возможность оценить потенциал компании и производства в целом, определить слабые и сильные стороны.

Использование серий в производстве

В производстве поддерживается серийный учет материалов, полуфабрикатов, продукции. Использование серий задается в разрезе видов номенклатуры, подразделений и спецификаций.

Движение номенклатурных позиций с учетом серий отражается в следующих отчетах:

- структура серии — какие серии материалов использовались при производстве рассматриваемой серии продукции;

- анализ себестоимости выпущенной продукции — контроль себестоимости выпуска отдельных партий (по сериям) продукции;

- применение серии номенклатуры — показывается в виде дерева состав изделий, в изготовлении которых использовалась конкретная серия материалов (полуфабрикатов);

-

движение серии номенклатуры — движение серии материалов, полуфабрикатов или продукции, позволяющее дать ответы на следующие вопросы:

- от какого поставщика пришла серия материала;

- на какие склады перемещалась серия материала;

- какие производственные подразделения получали серию материала (полуфабриката);

- при производстве какой продукции была использована серия материала (полуфабриката);

- каким покупателям была отгружена серия продукции.